Способы очистки

Как известно, при обращении воды в рабочем цикле теплообменного оборудования могут происходить три основных процесса, нарушающих нормальную его работу: образование накипи, шламообразование и коррозия металла. Эти процессы, естественно, протекают не обособленно, а накладываются друг на друга, поэтому состав и структура отложений могут варьироваться в весьма широких пределах, в зависимости от качества питательной воды, материала труб теплообменных поверхностей, а также температурного и гидродинамического режимов.

Существует три основных способа удаления накипи и отложений с теплообменных поверхностей: механический (гидромеханический), гидравлический (гидродинамический) и химический (гидрохимический). Реже используются электрогидроимпульсный и утразвуковой. Выбор того или иного метода или их комбинации производится в зависимости от конструкции оборудования, состояния поверхности нагрева, состава и количества отложений на основе предварительных лабораторных исследований. В ходе диагностики определяют характер, количество (толщину) и состав отложений, осуществляя в случае необходимости для этой цели контрольные вырезки из самых загрязненных мест. Иногда в наиболее теплонапряженных местах устанавливают температурные вставки-датчики, позволяющие судить о состоянии теплообменной поверхности, так как наличие накипи приводит к повышению температуры стенки.

Механический (гидромеханический) способ

Основан на счищении отложений с внутренней поверхности труб теплообменной поверхности специальным чистящим инструментом (зубчатыми коронками, роликовыми насадками, центробежными шарошками) и последующего их удаления потоком жидкости. Частота вращения очистного инструмента составляет порядка 1500–3000 об/мин. Привод осуществляется от пневмо- или электродвигателя: вращение передается инструменту посредством гибкого вала. Примером устройств подобного типа могут служить установки «Крот» различных модификаций или устройство для очистки котлов УК-1. Данный способ применяется для очистки сильных загрязнений внутренней поверхности теплообменной части водотрубных котлов. Для очистки внешних поверхностей барабанов и коллекторов используют скребки, металлические щетки и скобелки.

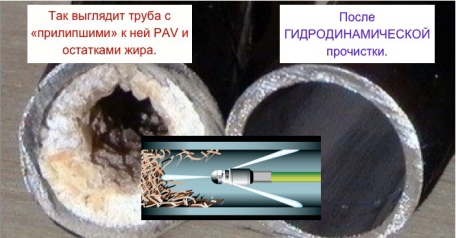

Гидравлический (гидродинамический) способ

Заключается в механическом разрушении отложений с одновременным их удалением из зоны очистки струями воды высокого давления. Для проведения такого вида работ используют гидродинамические установки высокого давления (ГУВД), конструктивно состоящие из плунжерного насоса, электрического или дизельного двигателя, гибких шлангов высокого давления, запорных клапанов, регулятора давления и струеобразующих насадок. Плунжерные насосы используются в качестве источника высокого (до 500 атм) давления. От насоса вода подается по шлангу к отсечному (гидродинамическому) пистолету с укрепленной на его конце струеобразующей насадкой. В процессе диагностики состояния очищаемого оборудования определяют характер, количество и состав отложений и составляют технологическую карту промывки. Возможность применения этого способа зависит, во-первых, от особенностей конструкции теплообменной части котла и, во-вторых, от состава и характера загрязнения.

Недостатки:

- Большие трудности в подборе оптимального режима электроразрядного удара во избежание вздутий и порывов трубок;

- Невозможность очистки полностью забитых трубок;

- Невозможность замены отдельных трубок после их очистки в случае порыва;

- Высокая опасность для здоровья человека.

Химический (гидрохимический) способ

Процесс отмывки химическим способом можно условно разделить на три этапа: кислотная, водная и щелочная обработка.

На первой стадии отложения растворяют с помощью различных кислот со специальными добавками. Наиболее интенсивно отложения растворяются в растворах соляной и серной кислоты при значении рН = 1. Медленнее действуют растворы органических кислот, комплексонов и углекислоты с рН = 2?4. С другой стороны, чем больше кислотность, тем интенсивнее растворяются не только накипь и шлам, но и металл теплообменной части котла. Для предотвращения этого применяют замедлители коррозии – так называемые ингибиторы. Не вдаваясь в подробности механизма их действия, приведем для примера список реагентов, используемых в качестве ингибиторов: уротропин, ПБ-5, тиомочевина, тиосульфат натрия, ОП-5, ОП-10, каптакс и катапин.

Чаще всего кислотную отмывку производят соляной кислотой, образующей при взаимодействии со всеми отложениями растворимые соли; к тому же ее стоимость гораздо ниже, чем других кислот. Однако соляную кислоту категорически запрещается использовать для очистки оборудования, в конструкции которого присутствуют элементы, выполненные из нержавеющей стали. Реже применяются и другие неорганические кислоты: серная, азотная, фосфорная. Серная кислота, к примеру, используется только для растворения отложений с содержанием кальция не более 10 %, так как существует опасность выпадения сульфата кальция. Органические кислоты считаются более мягкими и вполне пригодны для растворения накипи всех видов. В практике находят применение щавелевая, лимонная, фталиевая, сульфаминовая и этилендиаминтетрауксусная кислоты. В настоящее время для удаления накипи с теплообменных поверхностей используются следующие реагенты: соляная кислота (техническая и игибированная); серная кислота (контактная, техническая); концентрат или конденсат низкомолекулярных органических кислот; трилон Б; фторид натрия или бифторид аммония; силикат натрия (жидкое стекло или силикат-глыба).

На стадии кислотной обработки отложения частично растворяются, частично подтравливаются (от стенки уже отделились, а в раствор не перешли) и отходят в виде шлама или взвеси. Вынос (удаление) этого шлама является следующей обязательной стадией химической очистки – водный отмывкой. Скорость воды при отмывке должна быть не меньше 1 м/с, чтобы предотвратить застаивание частиц шлама в гибах труб. В связи с тем, что поверхность металла после кислотной обработки в большей мере подвержена коррозии, ее необходимо обработать (нейтрализовать) щелочными растворами. На стадии щелочной обработки используются следующие реагенты: едкий натр, кальцинированная сода, тринатрийфосфат, бикарбонат натрия, раствор аммиака и известь. Если после химической промывки оборудование подлежит консервации, то заключительной стадией должна является пассивация (создание на поверхности металла защитной пленки). В настоящее время некоторыми зарубежными и российскими фирмами освоен выпуск готовых смесей (концентратов) для химической отмывки на основе соляной, а также слабых органических и неорганических кислот. На первый план в этом случае выходит стоимостной фактор. Особо хотелось бы отметить, что существуют препараты, позволяющие осуществлять отмывку, не выводя оборудование из рабочего цикла. В частности, это состав JurbySoft 12, представляющий собой многокомпонентную смесь, основой которой являются полифосфаты, диспергенты и сульфиты. Его применяют для предотвращения образования накипи в паровых котлах низкого и среднего давления, и, кроме того, препарат JurbySoft 12 можно использовать для отмывки котла на ходу при толщине слоя накипи, не превышающей 1,5–2 мм.

Недостатки:

- Неравномерность очистки при различной толщине отложений;

- «Съедание» металла, особенно в месте контакта черного и цветного металлов;

- Ограниченное количество применений и невозможность последующего капитального ремонта теплообменного оборудования;

- Сложный подбор химического состава и концентрации реагентов в зависимости от характера отложений;

- Сложная и экологически вредная утилизация отработанных реактивов;

- Высокая стоимость химических реактивов;

- Невозможность очистки полностью забитых трубок;

- Высокая опасность для здоровья человека.